粉末涂料由于設備使用時間長,設備備件在粉末生產過程中的磨損是正常的,而備件磨損后如:螺桿、內襯磨損將直接影響粉末混合效果和產量;ACM磨中齒圈、擊柱、分級器、回流圈磨損將直接影響生產粉末的細度和粒度分布等。如何更好持續地生產高質量粉末,如何防止因備件磨損而影響粉末質量,是擺在廣大粉末涂料生產廠家面前的一個很現實的問題。

目前在粉末設備備件市場上,由于采用的材料和熱處理工藝不一,因而生產出來的備件耐磨壽命也不同。同時因沒有統一規范,因此各種備件價格五花八門,可是所有備件從表面上看不出是用的什么材料、什么熱處理工藝,而粉末廠對機械零件的材料、熱處理工藝都了解甚少,因而造成了當前粉末設備備件市場上的混亂。如何根據本廠生產粉末的品種和產量來選擇耐磨、使用壽命長、性價比高的備件,這是廣大粉末廠家一直面臨的現實問題。筆者認為選擇備件首先考慮的是質量,即耐磨壽命長,其次是性價比。下面就粉末設備中常用的典型易損件螺桿、螺套、混煉塊、ACM磨中的齒圈的選用材料進行具體分析。

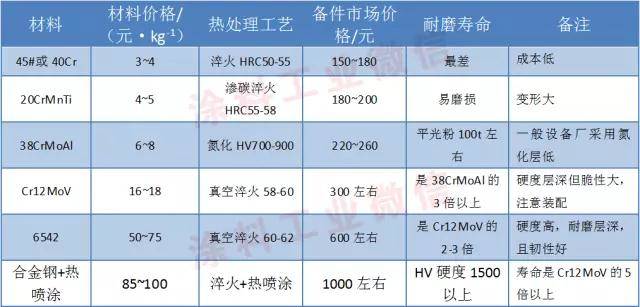

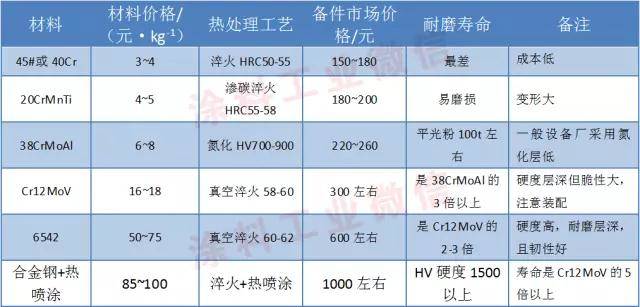

50雙螺桿擠出機易損備件螺套L=76及ACM磨易損備件齒圈(15磨)直徑Ф380 H100,采用的各種材質的價格、工藝、耐磨性對比分別見表1和表2。

表1 雙螺桿擠出機螺套各種材料價格、工藝、耐磨性

表2 ACM磨齒圈各種材料價格、工藝、耐磨性

表1、表2中的各種金屬材料分析如下。

(1)45#鋼或40Cr是一般常用碳鋼和含鉻元素的合金結構鋼,其含碳量0.45%。這兩種鋼通過淬火熱處理也能達到HRC55左右,從硬度角度也能用于螺套、齒圈的制作,但由于其合金元素少,因此其金相組織碳化物不耐磨,只適合做螺桿中的一般芯軸,但用于螺套、齒圈等需要長期耐磨的備件,很快就會磨損了。20CrMnTi是一種合金滲碳鋼,由于其含有Cr、Mn、Ti元素,因此是一種低碳合金結構鋼。它通過滲碳熱處理工藝,表面能滲1-2mm滲碳層,其滲碳后表面的硬度能達到HRC55-60。但這種低碳合金鋼一般適合于做齒輪箱中的齒輪。由于齒輪一般浸泡在油里,磨損也較慢,但是不適合做耐磨要求高的螺套、齒圈等配件,原因1、滲碳溫度高,變形大;2、滲碳層金相結構不耐磨,磨損較快。但其優點是成本低廉。38CrMoAl是一種氮化鋼,是長期以來機械行業各種擠出機的專用鋼材。該材料首先經過氮化后,表面氮化層硬度能達到HV800-1000,相當于HRC硬度65左右,而且這種氮化物金相組織比較耐磨,由于是表面處理,因此其生產的工件韌性也好,同時氮化溫度低,變形也小,應該說38CrMoAl是做螺桿備件理想的材料。但近年來,由于各粉末設備廠家為了降低成本或其他原因,把本應氮化100h以上的工藝時間壓縮至50h不到,造成了材料的氮化層很淺,大概30絲左右,有的廠家甚至更低。由于氮化層淺,備件使用一段時間后氮化層一旦磨損,該備件基本就報廢了,這就是典型的不執行正規熱處理工藝而造成的,也就是因熱處理工藝偷工減料造成沒有充分發揮材料潛能的典型例子。當今行業中95%以上螺桿用的38CrMoAl氮化層都是30絲左右,由于氮化層淺而造成該材料耐磨壽命低,所以該材料已經從最適合做螺桿備件而逐漸被其他材料取代,目前塑料擠出機行業的螺桿備件已經基本不用38CrMoAl。Cr12MoV由于近年來粉末品種層出不窮,有些粉末品種(如:防腐粉、絕緣粉等,因為其含有二氧化硅填料,所以對螺桿磨損特別快),即使是平光粉,由于產量的加大,對螺桿中的進料段易磨損部分要求越來越高,38CrMoAl淺層氮化所做的螺套、混煉塊等備件已滿足不了生產要求,所以在煙臺制粉設備行業出現了用Cr12MoV材料來取代38CrMoAl。該材料是合金工具鋼,采用真空淬火,正常硬度能達到HRC60以上,由于是整體淬火,因此硬化層很深,于是就提高了耐磨性。據統計,用Cr12MoV加工螺套較之38CrMoAl加工螺套,壽命能提高1-3倍,相對來說,該材料的制作成本也高點,但總的來說性價比是高的。但該材料還有點不足,就是脆性等級高,因此不宜淬火到最高硬度(HRC65左右),一般在58-60,而且要充分回火,同時裝配時要仔細,嚴防金屬相撞而讓淬火備件產生裂紋。該材料是目前制粉設備行業螺桿耐磨備件中使用最多的材料。6542是一種高級合金工具鋼,近年來已廣泛應用于擠出機行業。該材料采用高溫淬火,3次充分回火熱處理工藝,其表面硬度能達到HRC61以上,由于該材料含有鎳、鉬、鈷等耐磨合金元素,其耐磨壽命相比傳統材料來說能達到其2~3倍。更值得推薦的是該材料韌性也特別好,是目前制作螺桿備件(螺套、混煉塊)比較理想的材料,也適合于絕緣粉、防腐粉螺桿備件的制作。但6542無論是材料成本、熱處理工藝成本都比較高,因此在我們粉末涂料設備行業中全面推廣還需要一定的時間,但我深信,由于其性價比高,會很快被廣大粉末涂料生產廠家所接受。耐磨鑄鋼是一種在鑄鋼中加入高鉻及耐磨合金元素(如:鎳鉬鈷),來達到提高制作備件耐磨性能,比較適合制作粉碎機中的齒圈等易損備件。由于采用鑄鋼工藝,相對于用65Mn鍛打制作齒圈來說,加工余量少、浪費材料少、綜合制造成本低,但必須投入一筆模具費用,適合于批量生產,尤其是齒圈這個備件已經開始逐步應用。65Mn鍛打鋼是一種彈簧鋼,經過鍛打后鋼材組織細密,然后再經過淬火處理,表面硬度能達到HRC60以上,是目前生產齒圈的理想材料。合金鋼+熱噴涂實際是一種新型的WC涂層的噴涂新工藝,它是以一般合金結構鋼作為基體制作有關制粉設備備件(如:螺套、混煉塊、齒圈、擊柱等),然后在備件表面用專用設備對其表面進行噴涂處理,涂層為耐磨WC涂層,經多家粉末涂料生產廠家使用后反映,該涂層表面質量好、粗糙度低、涂層厚度均勻、涂層與基體結合強度高達90MPa以上,涂層顯微硬度較高。

經裝機使用,一次粉末產量可達20t左右(原用的材料制作同樣備件一次產量2t已磨損已經非常嚴重),耐磨壽命提高10倍左右,生產效率大大提高,同時生產粉末質量也得到改善,粉末粒徑較均勻,球形度良好。這種工藝生產的備件雖性價比高,但由于絕對成本高,一個備件高達上千甚至幾千元,因此當前除了絕緣粉、防腐粉廠家能接受外,一般粉末涂料生產廠家還有待于逐步推廣。另外,據了解,該工藝噴涂耐磨涂層與基體的結合力還有待于進一步提高,有些經常產生金屬定向碰撞的零件(如:螺套等),在撞擊下會有涂層脫落現象。

綜合來說,粉末涂料生產設備備件力求涂層耐磨、厚度均勻且表面質量好的材料仍然是個漫長的過程。